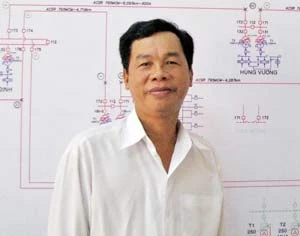

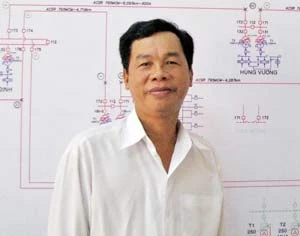

Khởi nghiệp với tấm bằng trung cấp điện, kỹ sư Ngô Quyền, đội trưởng đội đường dây XN điện cao thế Công ty Điện lực TPHCM, rong ruổi khắp nơi để đảm bảo đường dây luôn thông suốt. Anh tâm sự: “Khi cọ sát thực tế, xử lý nhiều tình huống nan giải mới thấy còn quá nhiều điều mình chưa biết. Chỉ một sai sót nhỏ có thể làm hại đến tính mạng của chính mình và có thể gây ra tổn thất vô cùng nghiêm trọng. Chính vì vậy, tôi quyết tâm học tiếp để bổ sung chuyên môn”.

Nhờ đó, mỗi năm anh đều đặn đưa ra nhiều sáng kiến thiết thực, không chỉ phục vụ cho công việc nhanh chóng, thuận lợi mà còn giúp cho các anh em đồng nghiệp làm việc an toàn hơn. Năm 2007, khi thực hiện dự án Đại lộ Đông Tây, đơn vị anh được giao nhiệm vụ di dời, tái lập lưới điện cao thế xung quanh vòng xoay An Lạc.

Để triển khai các hạng mục xây dựng đường giao thông, việc di dời các trụ điện phải được triển khai gấp rút. Đây là khu vực đông dân cư, nếu việc thi công có sai sót hay chậm trễ gì sẽ ảnh hưởng rất lớn đến sản xuất của doanh nghiệp và sinh hoạt của người dân. Áp lực công việc không làm anh lùi bước mà còn là kích thích anh tạo ra nhiều sáng kiến, cải tiến kỹ thuật, như “Đấu nối cung cấp điện tạm trạm 110kV Ching Lud và Bến Lức trong thời gian cắt điện cô lập đường dây 110kV Phú Lâm- Bến Lức”.

Sáng kiến chỉ cần chi phí thực hiện khoảng 5 triệu đồng nhưng đem lại hiệu quả rất lớn, góp phần đẩy nhanh công tác giải phóng mặt bằng Đại lộ Đông Tây, bàn giao kịp thời cho nhà thầu.

Trong suốt 28 năm gắn bó với nghề, hàng chục sáng kiến, mà anh bảo là những giải pháp nhỏ, như “Phương án đấu nối trụ 60 đường dây 110 kV Chánh Hưng- Phú Mỹ không cần cắt điện”, “Ứng dụng chương trình phần mềm Google Earth phục vụ công tác quản lý kỹ thuật và vận hành lưới truyền tải”, “Đấu nối tạm đường dây 110kV Phú Định- Hùng Vương và Phú Lâm- Chợ Lớn”... của anh đã được vận dụng vào thực tiễn, tiết kiệm cho nhà nước hàng chục tỷ đồng và góp phần đảm bảo dòng điện an toàn và liên tục cho TPHCM.

THANH AN

Nguyễn Ngọc Nam: Sáng tạo từ đòi hỏi của công việc

Lớn lên từ làng trẻ mồ côi S.O.S , kỹ sư Nguyễn Ngọc Nam, phó phòng sơn- hàn Công ty cổ phần xe máy Hoa Lâm Kymco, luôn nỗ lực không ngừng để vươn lên trong nghề nghiệp của mình. Ngoài chuyến sang Đức năm 1988, trao dồi kiến thức về công nghệ hàn, anh còn tu nghiệp tại Hàn Quốc năm 1997 về công nghệ thép và quản lý sản xuất.

Anh tâm sự: “Giá máy móc nhập khẩu rất cao, nếu mình có thể tự chế tạo được với hiệu quả tương đương, thì sẽ tiết kiệm cho công ty nhiều lắm. Mỗi sáng kiến của mình đều nảy sinh từ thực tiễn công việc”.

Chính vì vậy mà tuy chỉ mới làm việc tại Hoa Lâm Kymco được 6 năm, anh đã chế tạo 8 loại máy móc phục vụ hiệu quả cho sản xuất. Trong các sáng tạo này, có thể kể đến chiếc máy kiểm tra độ bền dây công- tơ- mét các loại, có chi phí 3 triệu đồng, trong khi giá máy nhập đến 16 triệu đồng. Ưu điểm của máy là có thể điều chỉnh độ cao phù hợp với từng loại dây công- tơ- mét khác nhau, đếm được vòng nhồi của bộ giảm xóc và giả lập được dao động như khi xe đang chạy trên đường.

Hay như bộ xử lý chất thải công nghiệp tổng hợp, có chi phí 140 triệu đồng, thấp hơn 30%- 40% chi phí lắp đặt hệ thống nước ngoài. Hệ thống do anh Nam thiết kế có một số tính năng ưu việt như tách được dầu nhớt và kim loại ra khỏi nguồn nước thải, tiết kiệm hóa chất cho công nghệ xử lý bề mặt kim loại. Hiện tại, anh Nam đang ấp ủ dự án chế tạo hệ thống xử lý rác thải y tế vừa rẻ tiền, vừa tiện dụng cho các bệnh viện, trạm xá để hạn chế tình trạng vứt rác thải y tế vào thùng rác công cộng.

PHÚC AN

Nguyễn Văn Sĩ : Cuộc sống sẽ vô vị nếu thiếu sáng tạo

Để thay thế hệ thống xi mạ của Đài Loan (Trung Quốc) hư hỏng nặng sau gần 18 năm sử dụng, năm 2007, Công ty cổ phần Lidovit đặt một doanh nghiệp bên ngoài gia công. Tuy nhiên, sau 5 tháng thực hiện, công trình này không đạt yêu cầu chuyên môn trong khi nhu cầu xi mạ của công ty quá lớn (300-400 tấn/ tháng). Điều đó khiến ban giám đốc và tập thể công nhân lao động Lidovit lo lắng, thậm chí, đã có đề xuất nhập hệ thống xi mạ mới, với cái giá không hề rẻ- gần 4,3 tỷ đồng.

Thấu hiểu với trăn trở của công ty, với vai trò quản đốc phân xưởng, kiêm phó ban chế tạo và xử lý môi trường, anh Nguyễn Văn Sĩ đề xuất thiết kế, thi công hệ thống xi mạ mới để tiết kiệm chi phí cho công ty.

Vậy là, suốt 3 tháng, anh cùng 2 nhân viên kỹ thuật và 8 công nhân trong xưởng miệt mài từ 6 giờ sáng đến 6 giờ chiều, vật lộn giữa đống máy móc để hoàn thành công trình càng sớm càng tốt. Khi hệ thống xi mạ “cây nhà, lá vườn” được nghiệm thu, đưa vào sử dụng, công trình đã tiết kiệm cho công ty 2,7 tỷ đồng.

Là người đam mê sáng tạo, suốt 18 năm trong nghề, anh còn có nhiều 10 sáng kiến cải tiến kỹ thuật, như: hệ thống giảm tốc máy đai ốc (2008), hệ thống phanh máy kéo dây lớn (2009)…

Hiện nay công ty đang sử dụng quạt máy loại lớn để hút khí thải xi mạ nhưng không triệt để. Công nhân khi pha chế hóa chất xi mạ vẫn phải hứng chịu rất nhiều khí độc hại. Do vậy, anh đang nghiên cứu, thiết kế hệ thống xử lý khí thải độc hại này để bảo đảm sức khỏe cho anh em. “Lâu lâu không có ý tưởng nào mới là cảm thấy cuộc sống vô vị, như thiêu thiếu một cái gì đó…”- anh bộc bạch.

HOÀNG DUNG

Đoàn Văn Hà: Dùng phế phẩm làm nguyên liệu sản xuất

Đó là quan niệm của kỹ sư trẻ Đoàn Văn Hà, Trưởng phòng Quản lý chất lượng (Công ty TNHH XDCT Hùng Vương). Anh là người đầu tiên ở Việt Nam áp dụng quy trình sản xuất cống tròn bê tông cốt thép (BTCT) theo công nghệ rung lõi (năm 2005) và quy trình sản xuất cống hộp BTCT theo công nghệ rung bàn (năm 2008). Nhờ đó, loại cống mới có chất lượng hơn hẳn các sản phẩm làm theo công nghệ cũ mà giá thành lại giảm hơn nhiều.

Tính từ ngày lắp đặt đến nay, quy trình sản xuất mới đã làm lợi cho công ty khoảng 400- 600 triệu đồng/năm. Dù vậy, trong số hơn chục đề tài nghiên cứu, anh tâm đắc nhất công trình thiết kế cấp phối bê tông dùng “tro bay” thay thế một phần xi măng trong sản xuất cấu kiện bê tông đúc sẵn.

Anh bảo, “tro bay” là phế phẩm từ quá trình đốt than của nhà máy nhiệt điện. Nhờ độ mịn cao, hoạt tính lớn cộng với lượng silic tinh ròng (SiO2 ) lớn nên khi kết hợp với “tro bay” để thay thế một phần xi măng (15%) sẽ tạo ra các sản phẩm bê tông với độ cứng vượt trội, chống thấm cao, tăng độ bền, không nứt nẻ, giảm độ co gãy… và giảm giá thành sản xuất. Công trình này đã giúp công ty tiết kiệm hơn 700 triệu đồng/năm. Đó là chưa kể việc tận dụng “tro bay” sẽ góp phần giảm thải cho môi trường.

Anh chia sẻ: Có tiếp xúc với những vật thể vô tri, vô giác như ống cống, tro bay, tấm đan, sắt thép... để biến hóa chúng từ những vật “vô hồn” thành “có linh hồn” mới thấy được niềm hạnh phúc mà công việc nghiên cứu mang lại cho mình. Mình sẽ tiếp tục nghiên cứu tạo ra bê tông bền sunfat từ tro bay. Nếu quyết chí, sỏi đá cũng thành cơm mà.

NAM PHẠM

Thông tin liên quan |

Giải thưởng Tôn Đức Thắng lần thứ IX năm 2009 |